시멘트 소성로는 고온 연소 환경(소성대 >1450°C), 긴 체류 시간(주 화염 내 수초, 전체 >20분), 안정적인 운영 조건으로 도시 고형 폐기물(MSW), 하수 슬러지 및 기타 대체 연료의 공동 처리에 기술적으로 실현 가능한 플랫폼을 제공합니다. 중소형 시멘트 공장의 경우 이 접근법은 매립량 감소, 에너지 회수 및 환경 성과 개선을 위한 참조 경로를 제공합니다.

실제로 해당 공정은 일반적으로 두 가지 주요 흐름으로 구성됩니다:

- MSW에서 RDF(쓰레기 유래 연료) 준비 - 소성로 공급 요구사항을 충족하기 위해 파쇄, 선별, 건조 및 입자 크기 감소(일반적으로 30–80mm)를 포함합니다.

- 하수 슬러지의 탈수 및 조건 설정 - 함수량을 감소(일반적으로 중량 기준 40% 미만)시키고 안정적且 안전한 소성로 공급을 위해 자재를 준비합니다.

RDF와 슬러지 모두 전용 공급 시스템을 통해 소성로로 도입될 수 있습니다. 적절히 설계된 시스템은 안정적인 연소를 보장하며, 일반적으로 15–30% 범위의 열적 대체율을 달성하고 환경 기준을 유지합니다.

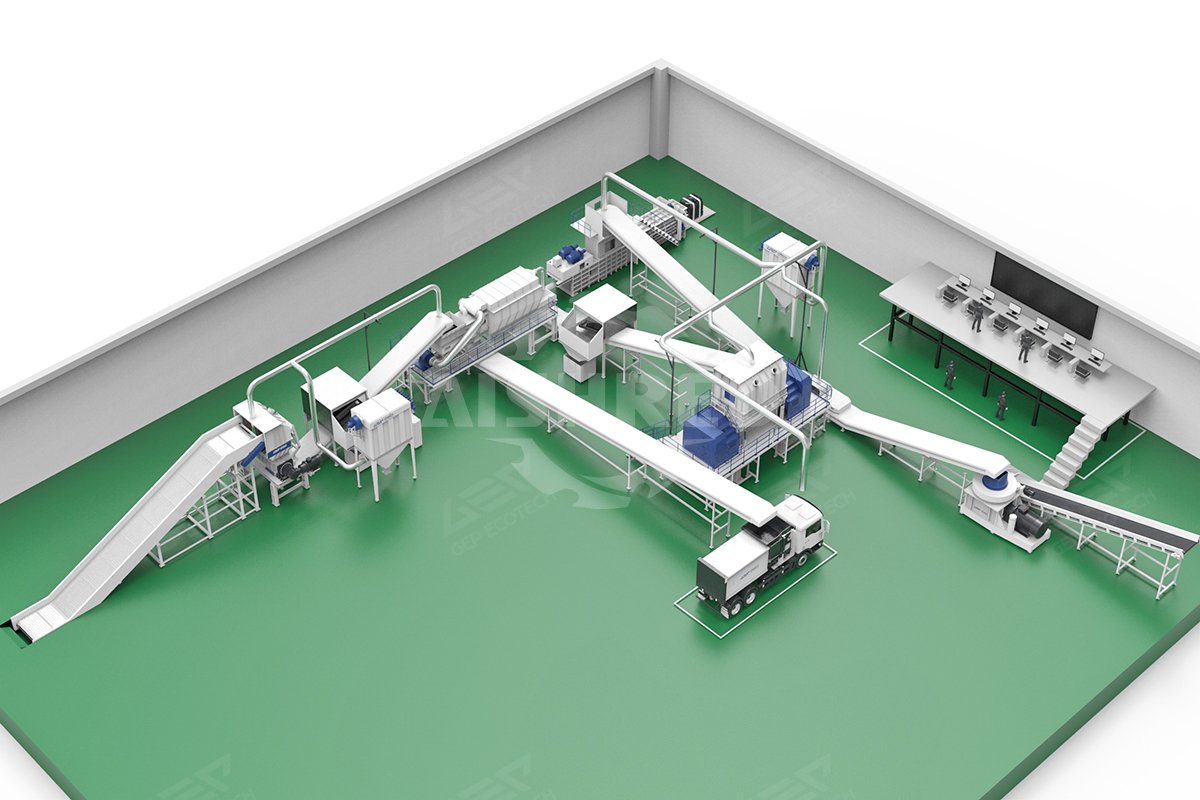

RDF 준비 공정

RDF 생산은 혼합 도시 폐기물을 시멘트 소성로에 적합한 더 균일且 높은 발열량의 연료로 전환하도록 설계되었습니다. 해당 공정은 일반적으로 다음 단계를 포함합니다:

- 폐기물 수령 및 예비 파쇄 – 수집된 MSW를 하역하고 대략 <300mm 크기로 대형 자재를 감소시키는 조파쇄를 수행합니다.

- 스크리닝 및 선별 – 자력 선별, 공기 분류 및 자동/수동 선별을 통해 불활성物 및 재활용품을 제거합니다. 비연성 분획(예: 돌, 유리, 금속)은 투입 흐름의 <10%로 감소됩니다.

- 2차 파쇄 – 연성 분획은 원활한 공급 및 완전 연소를 보장하기 위해 30–80mm 입자 크기로 추가 감소됩니다.

- 수분 제어 – RDF 수분은 일반적으로 막힘을 방지하고 안정적인 연소를 유지하기 위해 20% 미만으로 유지됩니다.

- 정제 및 균질화 – 자재는 안정적인 품질을 달성하기 위해 혼합되며, 발열량은 일반적으로 12–18 MJ/kg 범위입니다(폐기물 구성에 따라 다름).

- 압축 및 운송 – 처리된 RDF는 취급 효율성을 향상시키기 위해 압축 성형 또는 펠릿화될 수 있으며, 일반적인 압축 밀도는 0.6–0.8 t/m³ 범위입니다.

이러한 단계를 따르면 RDF는 공정 안정성을 유지하면서 시멘트 소성로에서 화석 연료의 10–20%를 대체할 수 있습니다.

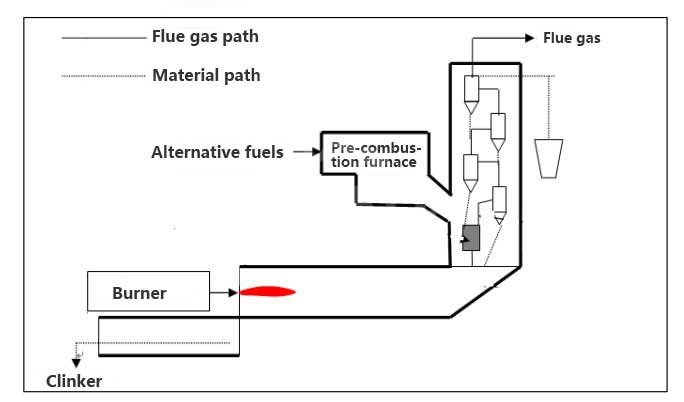

시멘트 소성로 공급

다양한 폐기물 흐름은 각각 안정적인 연소, 정확한 투여 및 안전한 운영을 보장하도록 설계된 전용 공급 시스템을 통해 시멘트 소성로로 도입됩니다. 주요 접근 방식은 다음과 같습니다:

- 하수 슬러지 공급

탈수된 슬러지(함수량 일반적으로 <40%)는 저장 사일로에서 배출되어 가압 공급 펌프로 이송됩니다. 이는 파이프라인을 통해 직접 예비 분해기(Pre-calciner)로 운반됩니다. 공급 속도는 일반적으로 소성로 용량에 따라 5–20 t/h 범위입니다. 슬러지 흐름은 펌프 속도 조정에 의해 정밀하게 규제됩니다. - RDF 공급

RDF는 저장소에서 트윈 스크류 공급기를 통해 배출되고 튜브형 벨트 컨베이어에 의해 소성로 헤드 버퍼 사일로(중형 공장의 경우 일반적으로 100–300 m³)로 이송됩니다. 사일로 내부에서는 혼합 장치가 자재를 균질화한 후 밀폐형 투여 장치에 의해 계량됩니다. 제어된 공급물은 다중 채널 버너를 통해 도입되며, 대부분의 구성에서 석탄의 10–20%를 대체합니다. - 선별된 잔류物 공급

선별된 미세 분획(<30mm)은 플레이트형 공급기에 공급된 후 밀폐형 투여 장치에 의해 계량됩니다. 이는 튜브형 벨트 컨베이어에 의해 소성로 후미 예비 분해기로 운반되어 총 열적 대체의 3–8%를 기여합니다. - 타이어 유래 연료(TDF) 공급

폐타이어는 칩(약 50 × 50mm)으로 가공되어 전용 공급 시스템을 통해 도입될 수 있습니다. 또는 전체 타이어가 소성로 중간 또는 소성로 입구에 직접 공급될 수 있습니다. 높은 연소 온도와 긴 체류 시간은 완전 연소를 보장하여 TDF가 일관된 고발열량 연료원(20–30 MJ/kg)을 제공할 수 있게 합니다.

연소 및 배기 가스 정화 시스템

소성로 시스템 내에서 RDF, 하수 슬러지, 잔류物 및 TDF는 극한의 고온(예비 분해기 내 >850°C, 주 소성로 내 >1450°C)과 긴 체류 시간(총 >20분) 하에서 연소됩니다. 이는 클링커 생산에 필요한 열에너지를 동시에 제공하면서 유기 오염물질, 병원체 및 유해 성분의 완전한 분해를 보장합니다.

배출 기준 준수를 보장하기 위해 포괄적인 배기 가스 정화 시스템이 적용됩니다. 일반적인 구성은 다음과 같습니다:

- 사이클론 예비 분리기 – 20µm 이상 입자에 대해 >90% 제거율.

- 백필터 또는 ESP – 미세 먼지 포집, 일반적으로 배출구 먼지 농도 30 mg/Nm³ 미만 달성.

- 탈산 및 흡착 – SO₂ 제거를 위한 석회 주입 및 다이옥신/중금속 제거를 위한 활성탄, SO₂ 제거 효율 >80%.

- 질소산화물(NOx) 저감 – 단계적 연소 또는 SNCR, NOx를 <400 mg/Nm³로 저감.

악취 제어 시스템

안전且 수용 가능한 작업 및 생활 환경을 보장하기 위해 공정 전반에 걸쳐 악취 제어가 구현됩니다. 일반적인 조치에는 다음이 포함됩니다:

- RDF 전처리 시설

- 완전 밀폐且 부압(–50 ~ –150 Pa) 하에서 운영되는 작업장.

- 국소 환기가 설치된 반밀폐형 하역 구역.

- 파쇄 및 압축 구역용 고압 식물 기반 분사(유닛당 10,000–30,000 m³/h) 및 광촉반 장치.

- 압축 라인과 같은 악취 집중 지점에 생물학적 세정기 설치.

- 시멘트 공장 저장 구역

- 기밀 구조로 건설된 슬러지, RDF 및 잔류物 사일로.

- 입구에 에어 커튼 도어(기류 속도 ≥10 m/s).

- 추출 공기용 악취 처리 시스템(TiO₂ 광촉반 + 분사) 설치.

- 밀폐 운반: 슬러지는 파이프라인으로, RDF/잔류物은 튜브형 벨트 컨베이어로, 모두 부압 하에서 운반.

GEP ECOTECH의 대체 연료 시스템

GEP ECOTECH는 다양한 규모의 시멘트 공장의 특정 요구사항에 맞게 조정될 수 있는 유연且 맞춤형 대체 연료 시스템을 제공합니다. 해당 시스템은 RDF, SRF 및 TDF(타이어 유래 연료)를 안전且 효율적으로 처리 및 공급하도록 설계되었습니다.

- 적용 가능한 폐기물 흐름: MSW, 산업 잔류物, 하수 슬러지, 바이오매스, 폐타이어.

- 핵심 처리 유닛: 파쇄기, 자력 선별기, 공기 분류기, 스크린, 펠릿화/압축 시스템, 밀폐형 컨베이어, 지능형 모니터링.

- 주요 특징:

- 모듈식 설계, 50–500 t/일 용량 옵션, 중소형 소성로에 적합.

- 입자 크기 제어: RDF (20–80 mm), SRF (10–30 mm), TDF (50 × 50 mm 칩 또는 전체 타이어).

- 소성로 주 버너, 예비 분해기 또는 소성로 입구와의 유연한 연동, 안정적인 연소 및 높은 대체율 보장.

GEP ECOTECH의 솔루션을 도입함으로써 시멘트 공장은 화석 연료 의존도를 크게 줄이고, 에너지 효율을 개선하며, 대체율에 따라 톤당 시멘트 CO₂ 직접 배출량을 20–40kg 절감할 수 있습니다.